Návrh vinutí

U trojfázového dvouvinuťového transformátoru se předpokládá, že obsahuje oddělené primární a sekundární vinutí. Obě tvoří soustředné válce spolu se sloupkem jádra, které poskytuje cestu malého magnetického odporu pro uzavření smyčky magnetického toku. Vinutí NN bývá většinou blíže k jádru, protože mezi jádrem a tímto vinutím není potřeba tak silná izolace jako by v tomto místě potřebovalo vinutí VN. Závity vodiče jsou tak vinuty s menším poloměrem a zároveň roste poloměr navíjené izolace pro VN vinutí víc, než kdyby byla vinutí prohozená. A to je ekonomicky výhodné, neboť náklady na izolaci jsou zanedbatelné s porovnáním nákladů na vodič.

Na velikosti vinutí závisí celková velikost transformátoru, protože určují rozměry okna, které jádro musí svým tvarem zajistit. Tím také ovlivňují velikost průřezu jádra, protože na průřezu a třídě elektrotechnické oceli jádra závisí pracovní magnetická indukce a ta určuje ztráty naprázdno. Návrhář musí usilovat o co nejkompaktnější uspořádání vinutí, tedy aby bylo pevné a co nejefektivněji využívalo prostor. Proti tomu stojí potřeba poskytnout prostor pro chladicí kanály, izolaci, mezery mezi jádrem a vinutími a mezi vinutími navzájem pro průchod oleje, a hlavně získat co největší průřez vodiče, který dříve býval nejčastěji z mědi, dnes z hliníku, aby se minimalizovaly ztráty nakrátko.

Následující část popisuje, jak je v praxi dosaženo nejlepšího kompromisu mezi těmito protichůdnými cíli. Nejprve je nutné se podrobněji zabývat tématem ztrát nakrátko. Ztráty nakrátko transformátoru jsou definované jako ztráty způsobené průchodem zátěžného proudu a mění se s druhou mocninou zátěžného proudu. V transformátorech můžeme rozlišit tři komponenty ztrát nakrátko.

- Ohmické ztráty, často označované jako I2R.

- Ztráty vířivými proudy ve vinutí způsobené střídavými rozptylovými toky procházející skrz vinutí. Výsledkem těchto vířivých proudů je skin efekt a jev blízkosti.

- přídavné ztráty ve vývodech, stahovací konstrukci jádra a nádobě způsobené rozptylovými toky

Největší podíl mají samozřejmě ztráty přímo ve vinutí. Ohmické ztráty, jak termín naznačuje, jsou způsobeny skutečností, že vinutí nejde vyrobit bez přítomnosti elektrického odporu. Existují však způsoby návrhu, jak ztráty co nejvíce snížit:

- Použití materiálu s nejnižší rezistivitou, což je samozřejmě měď s vysokou vodivostí, aktuálně však převážně hliník z ekonomického hlediska.

- Použití co nejméně možných závitů vinutí.

- Zvětšení průřezu vodiče ve vinutí

Minimalizace počtu závitů vinutí znamená, že jádro musí pracovat s co největší přijatelnou magnetickou indukcí a musí mít adekvátně velký průřez. Tím však roste velikost a hmotnost jádra, takže kontraproduktivně rostou ztráty naprázdno. Snížení ztrát nakrátko tak jde na úkor zvýšení ztrát naprázdno a naopak. Zvětšení poloměru jádra má za následek zvýšení rozptylové reaktance, proto musí být zkrácena axiální délka vinutí, aby se tato změna kompenzovala. Na návrháři tedy je najít rozumné optimum mezi těmito protichůdnými požadavky.

Negativem zvětšení průřezu vodiče je zvětšení okna, a tím dochází k většímu rozptylovému toku. Ten ve vodiči indukuje napětí, která ústí vznikem vířivých proudů. Navíc, čím větší je průřez vodiče, tím menší je odpor k indukovaným napětím rozptylovým tokem, a tím roste i velikost vířivých proudů. Jedinou možností, jak zvýšit rezistivitu vířivým proudům, je vodič rozdělit do více dílčích vodičů, které jsou mezi sebou izolovány. Použití více svazkových vodičů se ale vyplatí až u větších výkonů, nikoliv u distribučních transformátorů. Jelikož vířivé proudy jsou důsledkem rozptylového toku, redukce toku vede i ke snížení vířivých proudů. Například vysoké štíhlé jádro bude mít menší rozptylový tok a také menší vířivé proudy než jádro, které je nízké tlusté.

Navíjení vinutí nízkého napětí

Vinutí nízkého napětí, přesněji vinutí s maximálním provozním napětím do 1,1 kV, tedy více než 90 % distribučních transformátorů, bývá provedeno téměř vždy jako fóliové. Vinutí si lze zjednodušeně představit jako roli alobalu nebo jako svitkový kondenzátor. Tato technologie je efektivní, protože na straně NN je potřeba jen něco kolem 30 závitů, vinutím však teče velký proud (např. pro transformátor o výkonu 630 kVA teče jmenovitý proud 909 A), a aby byla zajištěna přijatelná proudová hustota (pro hliník maximálně 1,5 A/mm2 a pro měď 2 A/mm2), je zapotřebí dosáhnout velkého průřezu vodiče, a proto šířka fólie zabírá celou výšku vinutí. Výhodami této metody je vysoká rychlost a jednoduchost navíjení, značně snížené dodatečné ztráty, vysoká zkratová pevnost díky rozložení proudu po celé délce vinutí, jednoduše se dají zavádět axiální chladicí kanálky bez snížení mechanické pevnosti a vyrovnané rozložení teplot ve vinutí.

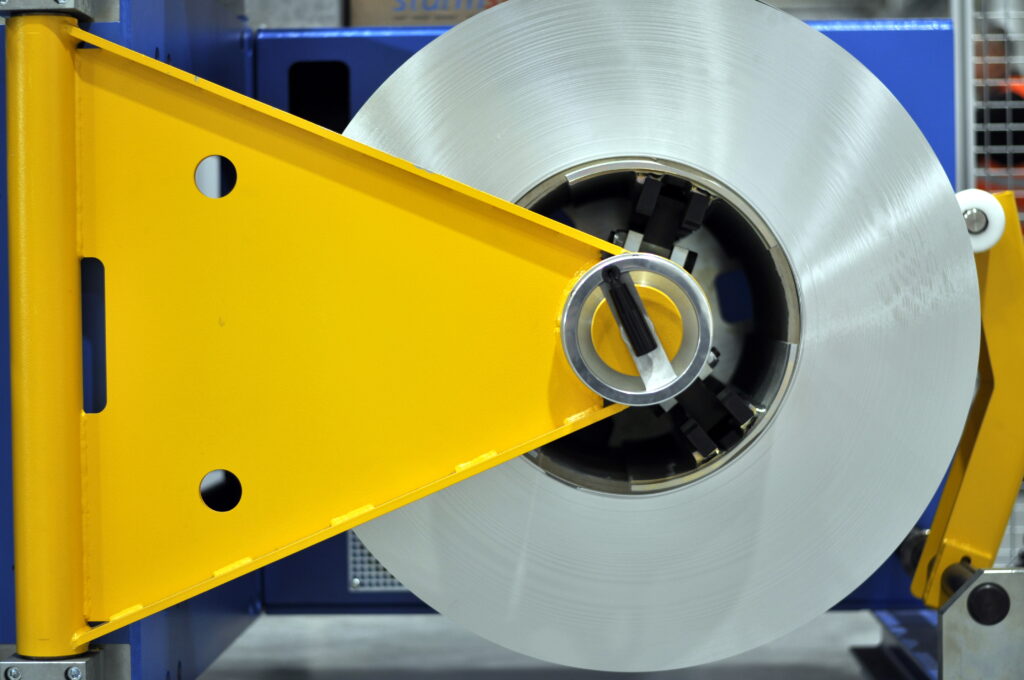

Obr. 1 Navíječka fóliového vinutí

Obr. 2 Ovládací skříň

Pro navíjení fólie slouží speciální navíječky. Nejznámějším výrobcem těchto navíječek v Evropě je Švýcarská firma Tuboly-Astronic AG. Pro distribuční transformátory je od tohoto výrobce nejvhodnější model navíječky EFECO 800-1 C, který opět také využívá Elpro-Energo s.r.o. Popis funkce takového stroje a postup výroby je uveden v následujících odstavcích. Navíječka EFECO 800-1 C má modulární konstrukci. Skládá se z odvíječe fólie, jednotek na úpravu fólie, odvíječe izolace a z místa, kde je tvořeno výsledné vinutí.

Odvíječ vodivé fólie

Navíjecí stroj je vybavený jedním odvíječem vodivé fólie, který je zobrazený na obr. 1. Skříň odvíječe vodivé fólie je namontovaná na příčně posuvné jednotce. Přesnost polohy hran vodivé fólie je monitorována a regulována fotočlánkem připevněným ke skříni navíjecího stroje. V případě odchylky se odvíječ přesune do správné polohy. Tato řídicí funkce zaručuje vysoce přesnou polohu hran fólie, která nezávisí na rychlosti navíjení. Tento systém umožňuje navíjet cívky v úzkém rozsahu tolerance.

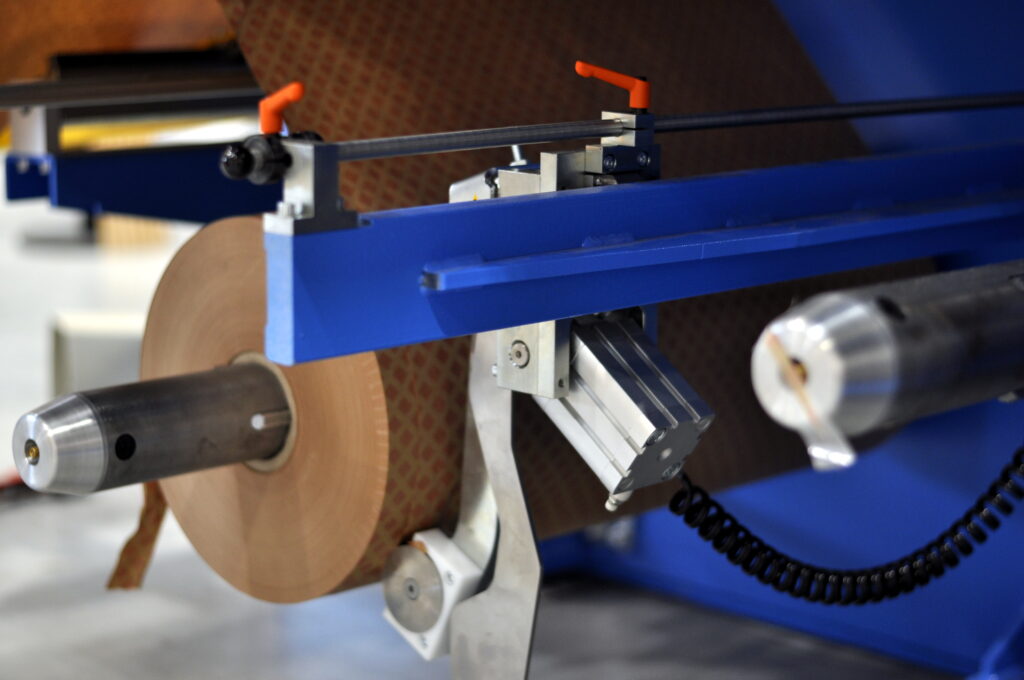

Obr. 3 Odvíječ vodivé fólie

Ze skříně pokračuje ručně rozpínací trn, na který se nakládá svitek vodiče. Mechanický rozpínací systém umožňuje rychlé a snadné naložení na odvíječ. Aby bylo možné používat vysoké napnutí fólie bez jakéhokoli posunutí vodivé fólie na trnu do strany, je povrch čelistí plně vroubkovaný. Odvíječ se může nakládat jeřábem, poté je trn podpořen výkyvným protiložiskem.

Trn odvíječe je brzděný pneumaticky ovládanou kotoučovou brzdovou jednotkou. Napnutí fólie je podle potřeby plynule nastavitelné s ohledem na průřez fólie. Automatický systém kompenzace průměru vinutí udržuje konstantní napnutí fólie v celém rozsahu průměru. Odvíječ je vybavený přítlačným válcem, který během procesu navíjení zůstává přitlačený ke svitku, čímž brání jejímu povolení.

Jednotky na úpravu fólie

Z odvíječe fólie nejprve pokračuje na jednotku pro odstranění otřepů na hranách fólie. Na obě hrany jsou přitisknuty dva válečky, které jsou pneumaticky ovladatelné a všechny přečnívající otřepy zarovnávají.

Dále se fólie připravuje na svařování lisováním za studena pro upevnění vývodu. Svaření musí vytvořit dokonalé mechanické i elektrické spojení. K tomu je zapotřebí brousící jednotka, která na fólii v místě svaření odstraní zoxidované vrstvy. Po brousící jednotce následuje stanice pro svařování Jednotka pro svařování lisováním za studena umožňující spojit hliník s hliníkem, hliník s mědí a měď s mědí. Svařovací jednotka a princip její funkce jsou ilustrovány na obr. 4. Svařovací jednotka se stává z robustního ocelového rámu zabudovaného v prostřední části navíjecího stroje. Příčný pohyb a přítlačný proces probíhají automaticky. Před svařením jsou fólie a vývod upnuty pomocí držáků umístěných na levé a pravé hraně fólie a plochy, které budou lisované, jsou potřeny pastou, která zabrání přichycení folie k lisu. Vývody jsou tvořeny z pásoviny obdélníkového průřezu, většinou ze stejného materiálu, jako je vodič vinutí. S vodičem jsou spojeny po celé šířce vodiče a přečnívající část vývodu bývá dvakrát zahnutá, aby měl vývod dostatečný odstup od jádra. Na konci vývodu jsou většinou vyvrtané díry pro jednoduché připojení pokračujících vodičů.

Obr. 4 Svařování za studena

S vodičem jsou spojeny po celé šířce vodiče a přečnívající část vývodu bývá dvakrát zahnutá, aby měl vývod dostatečný odstup od jádra. Na konci vývodu jsou většinou vyvrtané díry pro jednoduché připojení pokračujících vodičů.

Poloha hran folie je po zarovnání otřepů hlídána fotočlánkem a v případě posuvu dává pokyn odvíječi pro vyrovnání. Za svařovací jednotkou se dále nachází měřicí válec, který je vybaven dekodérem, pomocí kterého jsou dopočítávány předběžné body zastavení např. pro nalisování vývodů či zasunutí axiálních chladicích kanálů. Nad měřicím válcem je ještě válec pro proti-ohyb fólie. Protější ohnutí fólie má tu výhodu, že se fólie mnohem lépe přizpůsobí kolem rohů oválných nebo hranatých vinutí. Několik otáček před dokončením cívky se válec proti-ohybu odsune od fólie, aby nedošlo k nesprávnému vypočtení bodů pro zastavení. Oba válce jsou vidět na obr. 5.

Obr. 5 Válec protipohybu a měřící válec

Odvíječ izolace

Pod jednotkou na úpravu fólie se nachází rozpínací trn pro naložení role izolačního papíru. Je zde stupnice umožňující přesné nastavení hran, zde se také dá nastavit nůž, který při odvíjení odřezává hranu papíru pro dosažení požadované šířky, jelikož se role vyrábějí jen ve standardizovaných šířkách, viz obr. 6. Výhodou je značné zredukování naskladněných šířek izolačních papírů. Napínání papíru je zajištěno pneumatickou kotoučovou brzdou, která je regulovaná senzorem měřící průměr role. Stroj může být vybavený i více odvíječi izolace.

Obr. 6 Odvíječ izolačního papíru

Další dva odvíječe, tentokrát pro okrajovou izolační pásku, se nacházejí nad jednotkou na úpravu fólie. Oba systémy je možno posouvat ručně do stran za účelem přesného nastavení vzhledem k hranám fólie. Pásky jsou na vinutí přiváděny naklápěcími rameny.

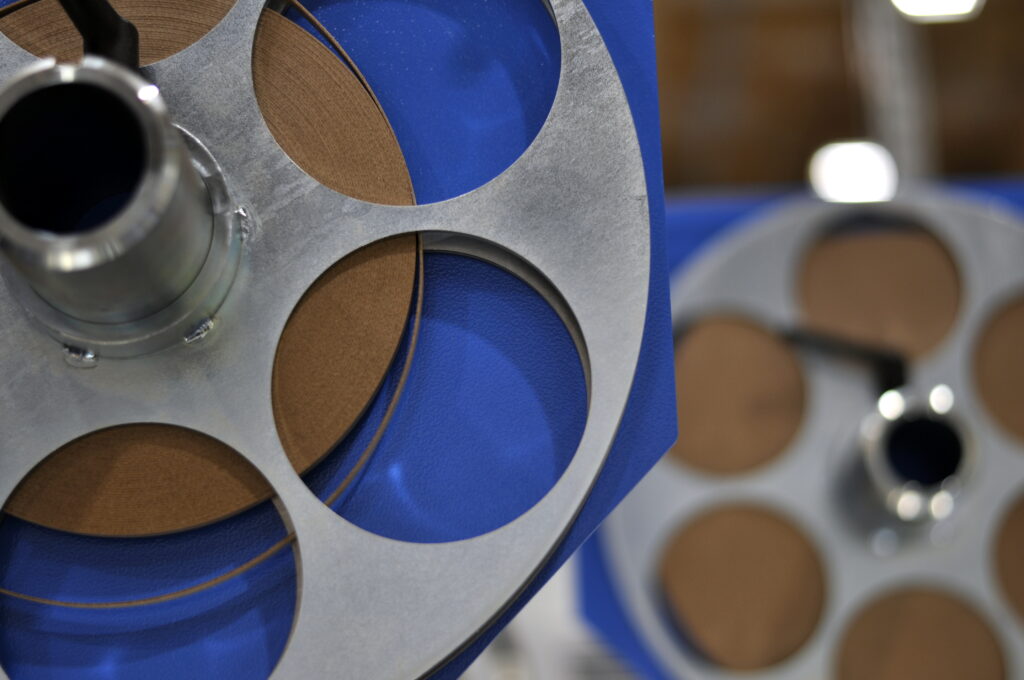

Obr. 7 Odvíječe okrajové izolační pásky

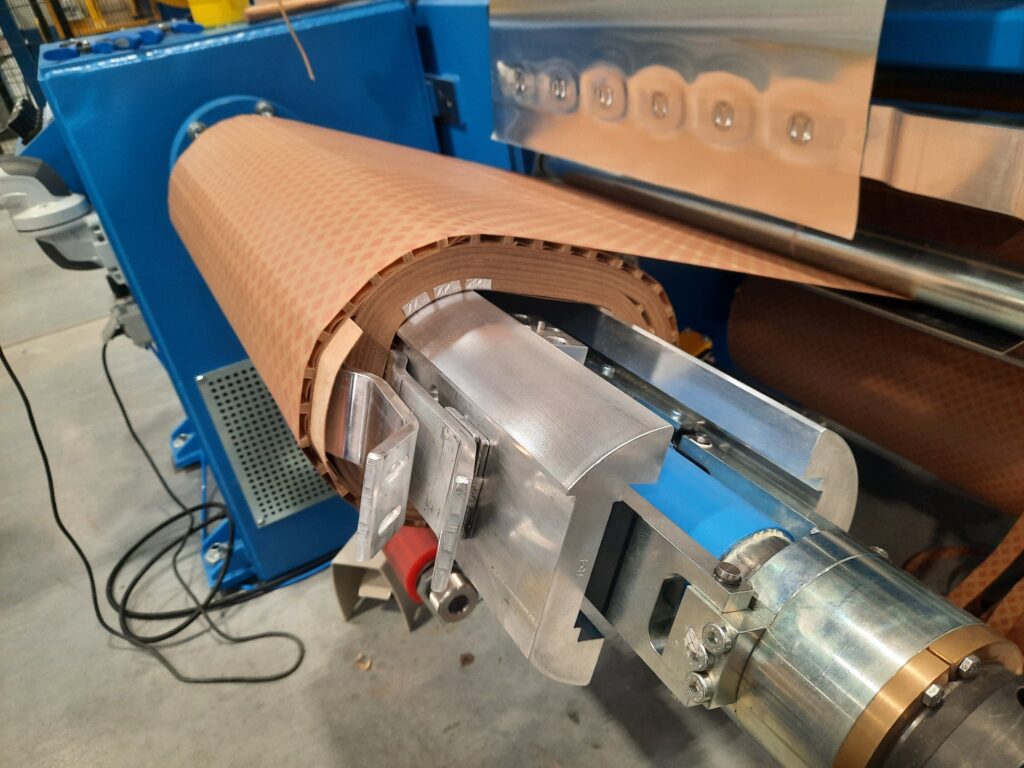

Navíječ vinutí

Navíječ vinutí je podobně stavěný jako odvíječ fólie umístěný na opačné straně stroje. Skříň navíječe je tvořena pevnou ocelovou konstrukcí. Navíjecí hřídel je usazená v robustních ložiskách. Příruba přivařená k navíjecí hřídeli nese navíjecí trn. Pro zajištění maximálního napnutí je hřídel vybavena výkyvným protiložiskem. Tvar vinutí je udržován přítlačným válcem.

Navíjecí trn se skládá ze dvou půlválcových desek, v jedné z nich je drážka pro uložení vývodu na začátku vinutí. Délka rovné části se zvětšuje podložením těchto desek rozpěrkami. Rovnou část tvoří dvě boční desky, jejichž vzdálenost od příruby se opět nastavuje rozpěrkami.

Průběh navíjení

Z odvíječe vodiče se fólie natáhne do jednotky na její úpravu. Její začátek se vybrousí, natře pastou a lisováním za studena se svaří s vývodem. Fólie se dál natáhne až k navíjecímu trnu a vývod se vloží do drážky pro něj určené, čím dojde k uchycení fólie a zajištění požadovaného napnutí. Následně se udělá malá část otáčky a ze spodní části navíjecího systému se vytáhne izolační papír a ten se zastrčí pod fólii tak, aby ho tlak mezi fólií a trnem pevně sevřel. Dále se z horní části navíječky vytáhnou krajní izolační pásky, které vyplní mezery mezi přečnívající hlavní izolací na hranách, protože je širší než vodivá fólie a na obou hranách mají přesah. Vyplněním těchto mezer je vinutí kompletně izolované. Krajní izolační pásky se na začátku navíjení musí k fólii připevnit lepicí páskou.

Obr. 8 Počátek navíjení

Pak už se pokračuje v plynulém otáčení navíjecího trnu, dokud se nevytvoří potřebný počet závitů nebo dokud není ve vinutí potřeba vytvořit axiální chladicí kanál (u větších výkonů). V takovém případě musí po zastavení obsluha vložit mezi začínající a poslední navinutou vrstvu podložku s nalepenými lištami, na které vytvoří mezeru mezi těmito závity. Novým závitem se zpomaleně a kontrolovaně podložka převine, pak je možné pokračovat v navíjení se standardní rychlostí.

Obr. 9 Průběh navíjení

Těsně před dokončením posledního závitu navíjení zastaví a ve vypočteném místě se opět svaří vývod s fólií, tak aby na vinutí byl přesně nad prvním vývodem. Po svaření koncového vývodu se může rovnou svařit další vývod, který bude tvořit začátek nového vinutí. Fólie mezi těmito dvěma vývody se rozdělí elektrickými nůžkami, kterými je navíječka také vybavena. Když je splněn požadovaný počet závitů, okrajová izolace se odstřihne, aby korespondovala s koncem vodivé fólie. Zde se opět přilepí. Na vnější vývod se ještě přidělá 1 mm tlustá izolační lepenka, která je o něco širší než vývod a zasahuje i mimo vinutí. Její přítomnost zvyšuje elektrickou pevnost mezi NN vývodem a vinutím VN, především hrany vývodu jsou velmi náchylné na průraz. Celé vinutí se následně převine několika závity hlavním izolačním papírem pro zabezpečení dostatečné elektrické pevnosti mezi NN a VN vinutím. Podobně jako chladicí kanál uvnitř vinutí, se v polovině izolace mezi VN a NN vkládá hlavní chladicí kanál, kterým proudí olej. Ten nejen, že obě vinutí chladí, stejně jako kanály v jednotlivých vinutích, ale také elektricky izoluje. Po dokončení posledního otáčky izolace se papír odstřihne a konec se na vinutí přilepí lepicí páskou, která zatím stačí, jelikož se přímo pokračuje s navíjením VN vinutí.

Obr. 10 Konec jedné cívky je začátkem druhé

Obr. 11 Hotová NN cívka

Zdroj: MRAJCA, Miroslav. Návrh olejového distribučního transformátoru. Brno, 2021. Dostupné také z: https://www.vutbr.cz/studenti/